Beneficios

Calidad de corte X-Definition líder en la industria

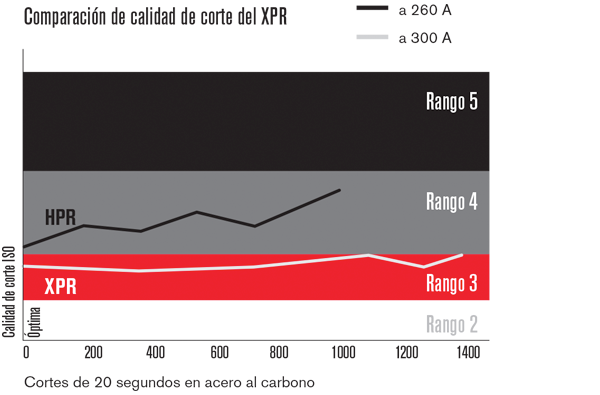

El XPR mejora la calidad de corte de HyDefinition® al combinar la nueva tecnología con procesos depurados para cortes X-Definition™ de última generación, en acero al carbono, acero inoxidable y aluminio.

- Resultados constantes con ISO rango 2 en acero al carbono

- Resultados prolongados en la calidad de corte ISO rango 3 en comparación con la tecnología de plasma anterior

- Calidad de corte superior en acero inoxidable en todos los rangos de espesor

- Resultados superiores en aluminio con Vented Water Injection™ (VWI)

Productividad optimizada y costos operativos reducidos

- Costos operativos considerablemente menores que los de la tecnología de generaciones anteriores

- Mayores velocidades de corte en materiales más espesos

- Importante mejora en la duración de los consumibles en aplicaciones sobre acero al carbono

- Capacidad de perforación de mayor espesor que los sistemas de plasma de la competencia

Avanzada optimización del sistema

XPR está diseñado para proporcionar cortes de la mejor calidad y el rendimiento óptimo del sistema de manera automática. La tecnología avanzada de la fuente de poder proporciona una retroalimentación al sistema rápida y altamente receptiva e interviene automáticamente para eliminar los eventos que tienen un impacto negativo en la eficiencia del sistema y la duración de los consumibles

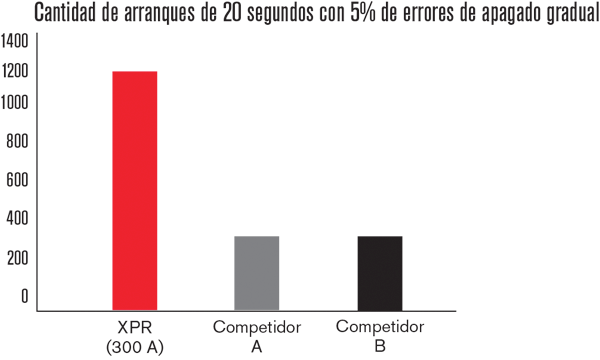

La Arc response technologyTM del XPR ofrece protección automática de la antorcha y del error de apagado gradual. Los sensores de la fuente de poder producen códigos de diagnóstico depurados e información de monitoreo del sistema significativamente mejorado que reduce los tiempos de solución de problemas y proporciona datos proactivos de mantenimiento para una mayor optimización del sistema.

- Triplica la duración de los consumibles en comparación con los sistemas de los competidores al eliminar el impacto de los errores de apagado gradual.

- Reduce el impacto de los apagados catastróficos de los electrodos que pueden dañar la antorcha a altos niveles de corriente

Fácil de usar

- La operación intuitiva y el monitoreo automático redefinen la facilidad de uso

- Control total de todas las funciones y configuraciones a través del CNC

- Monitoreo automático del sistema y códigos específicos de solución de problemas para un mejor mantenimiento y avisos de servicio

- Cables y mangueras de la antorcha EasyConnect™ y una antorcha manual con conexión de receptáculo para cambios rápidos y fáciles

- Elecrodo QuickLock™ para el fácil reemplazo de consumibles

- El Wi-Fi de la fuente de energía puede conectarse a dispositivos móviles y LAN para monitoreo y servicio de sistemas múltiples

Control y entrega de procesos avanzados

Las cuatro opciones de consola (Core™, CorePlus™, Vented Water Injection™ (VWI™) y OptiMix™) ofrecen una calidad de corte de acero al carbono inigualable y cada consola brinda capacidades de corte mejoradas en acero inoxidable y aluminio de manera sucesiva. Todas las consolas se pueden controlar completamente a través del CNC para una mayor productividad y facilidad de uso.

Gases/líquidos de la consola de conexión de gas

| Core | CorePlus | Vented Water Injection (VWI) | OptiMix | |

|---|---|---|---|---|

| O2/N2/Aire | X | X | X | X |

| Ar | X | X | X | |

| F5/Ar/H2O | X | X | ||

| Mezcla de H2-N2-Ar | X |

¡También es mejor para el medio ambiente!

El sistema XPR300 reduce el uso de consumibles, de energía y la huella de carbono.

- Se usa un 64% menos de material de cobre del consumible por pie de corte

- El sistema es 99.5% reciclable y el embalaje es 100% reciclable

- El impacto de carbono de los circuitos magnéticos es 77% menor que el de su antecesor

- La relación de potencia/peso es 62% mayor y los cortes son 14% más rápidos

Especificaciones

| Voltaje máximo en circuito abierto | 360 VDC |

| Corriente de salida máxima | 300 A |

| Potencia de salida máxima | 66.5 kW |

| Voltaje de salida | 50–210 VDC |

| Voltaje del arco al 100% | 210 V |

| Ciclo de trabajo nominal | 100% a 66.5 kW, 40° C |

| Rango de temperatura ambiente operacional |

-10° C–40° C |

| Factor de potencia | 0,98 a 66.5 kW |

| Enfriamiento | Ventilación forzada (clase F) |

| Aislamiento | Clase H |

| Clasificación de emisiones EMC (solo modelos CE) |

Clase A |

| Puntos de levantamiento | Calificación de peso de cáncamo: 680 kg |

Datos Operativos

| Espesor de la tabla de corte | mm | pulgadas | |

|---|---|---|---|

| Capacidad de perforación | Acero al carbono (con asistencia de argón) | 50 | 2 |

| Acero al carbono (O2 estándar) | 45 | 1–3/4 | |

| Acero inoxidable | 38 | 1–1/2 | |

| Aluminio | 38 | 1–1/2 | |

| Capacidad de separación | Acero al carbono | 80 | 3–1/8 |

| Acero inoxidable | 75 | 3 | |

| Aluminio | 50 | 2 | |

| Consola | Gases de corte | Corriente (A) | Espesor de la tabla de corte (mm) |

Velocidad de corte aproximada (mm/min) |

Espesor de la tabla de corte (pulg.) |

Velocidad de corte aproximada (pulg/min) |

|---|---|---|---|---|---|---|

| Acero al carbono | ||||||

| Core™, CorePlus™, VWI™ y OptiMix™ | Plasma O2 | 30 | 0,5 | 5348 | 0.018 pulg. | 215 |

| Escudo frontal O2 | 3 | 1153 | 0.135 pulg. | 40 | ||

| 5 | 726 | 3/16 pulg. | 30 | |||

| Plasma O2 | 50 | 3 | 3820 | 0.105″ | 155 | |

| Protección aire | 5 | 2322 | 3/16″ | 95 | ||

| 8 | 1369 | 5/16″ | 55 | |||

| Plasma O2 | 80 | 3 | 5582 | 0.105 pulg. | 225 | |

| Protección aire | 6 | 3048 | 1/4 pulg. | 110 | ||

| 12 | 1405 | 1/2 pulg. | 55 | |||

| Plasma O2 | 130 | 3 | 6502 | 0.135 pulg. | 240 | |

| Protección aire | 10 | 2680 | 3/8 pulg. | 110 | ||

| 38 | 256 | 1-1/2 pulg. | 10 | |||

| Plasma O2 | 170 | 6 | 5080 | 1/4 pulg. | 200 | |

| Protección aire | 12 | 3061 | 1/2 pulg. | 115 | ||

| 25 | 1175 | 1 pulg. | 45 | |||

| 50 | 267 | 2 pulg. | 10 | |||

| Plasma O2 | 300 | 12 | 3940 | 1/2 pulg. | 155 | |

| Protección aire | 25 | 1950 | 1 pulg. | 75 | ||

| 50 | 560 | 2 pulg. | 21 | |||

| 80 | 165 | 3 pulg. | 7 | |||

| Acero inoxidable | ||||||

| Core, CorePlus, VWI, y OptiMix | Plasma N2 | 40 | 0.8 | 6100 | 0.036 pulg. | 240 |

| Escudo frontal N2 | 3 | 2683 | 0.105 pulg. | 120 | ||

| 6 | 918 | 1/4 pulg. | 32 | |||

| VWI y OptiMix | Plasma F5 | 80 | 3 | 4248 | 0.135 | 140 |

| Escudo frontal N2 | 6 | 1916 | 1/4 pulg. | 70 | ||

| 12 | 864 | 1/2 pulg. | 34 | |||

| OptiMix | Plasma H2-Ar-N2 | 170 | 10 | 1975 | 3/8 pulg. | 80 |

| Escudo frontal N2 | 12 | 1735 | 1/2 pulg. | 65 | ||

| 38 | 256 | 1-1/2 pulg. | 10 | |||

| Plasma H2-Ar-N2 | 300 | 12 | 2038 | 1/2 pulg. | 80 | |

| Escudo frontal N2 | 25 | 1040 | 1 pulg. | 40 | ||

| 50 | 387 | 2 pulg. | 17 | |||

| 75 | 162 | 3 pulg. | 6 | |||

| VWI y OptiMix | Plasma N2 | 300 | 12 | 2159 | 1/2 pulg. | 85 |

| Escudo frontal H2O | 25 | 1302 | 1 pulg. | 50 | ||

| 50 | 403 | 2 pulg. | 15 | |||

| Aluminio | ||||||

| Core, CorePlus, VWI y OptiMix | Plasma aire | 40 | 1.5 | 4799 | 0.036 | 240 |

| Protección aire | 3 | 2596 | 1/8 pulg. | 85 | ||

| 6 | 911 | 1/4 pulg. | 32 | |||

| VWI y OptiMix | Plasma N2 | 80 | 3 | 3820 | 1/8 pulg. | 140 |

| Escudo frontal H2O | 6 | 2203 | 1/4 pulg. | 80 | ||

| 10 | 956 | 1/2 pulg. | 28 | |||

| Plasma N2 | 130 | 6 | 2413 | 1/4 pulg. | 95 | |

| Escudo frontal H2O | 10 | 1702 | 3/8 pulg. | 70 | ||

| Plasma N2 | 300 | 20 | 870 | 3/4 pulg. | 35 | |

| 12 | 2286 | 1/2 pulg. | 90 | |||

| Escudo frontal H2O | 25 | 1302 | 1 pulg. | 50 | ||

| 50 | 524 | 2 pulg. | 20 | |||

| OptiMix | Plasma H2-Ar-N2 | 300 | 12 | 3810 | 1/2 pulg. | 150 |

| Escudo frontal N2 | 25 | 2056 | 1 pulg. | 80 | ||

| 50 | 391 | 2 pulg. | 15 | |||

Esta lista no representa una lista completa de los procesos o espesores que se encuentran disponibles.